Déverrouiller une Précision Inégalée : Comment les Systèmes de Microfabrication au Laser Femtoseconde Transforment la Microfabrication. Découvrez la Science et les Applications Révolutionnaires Derrière Cette Technologie de Pointe.

- Introduction à la Microfabrication au Laser Femtoseconde

- Principes Fondamentaux et Aperçu Technologique

- Avantages Clés par Rapport aux Méthodes Traditionnelles de Microfabrication

- Composants et Configuration du Système

- Compatibilité des Matériaux et Capabilités de Traitement

- Applications dans Divers Secteurs

- Innovations Récentes et Tendances Émergentes

- Défis et Limitations

- Perspectives Futures et Avenir du Marché

- Conclusion et Recommandations Stratégiques

- Sources & Références

Introduction à la Microfabrication au Laser Femtoseconde

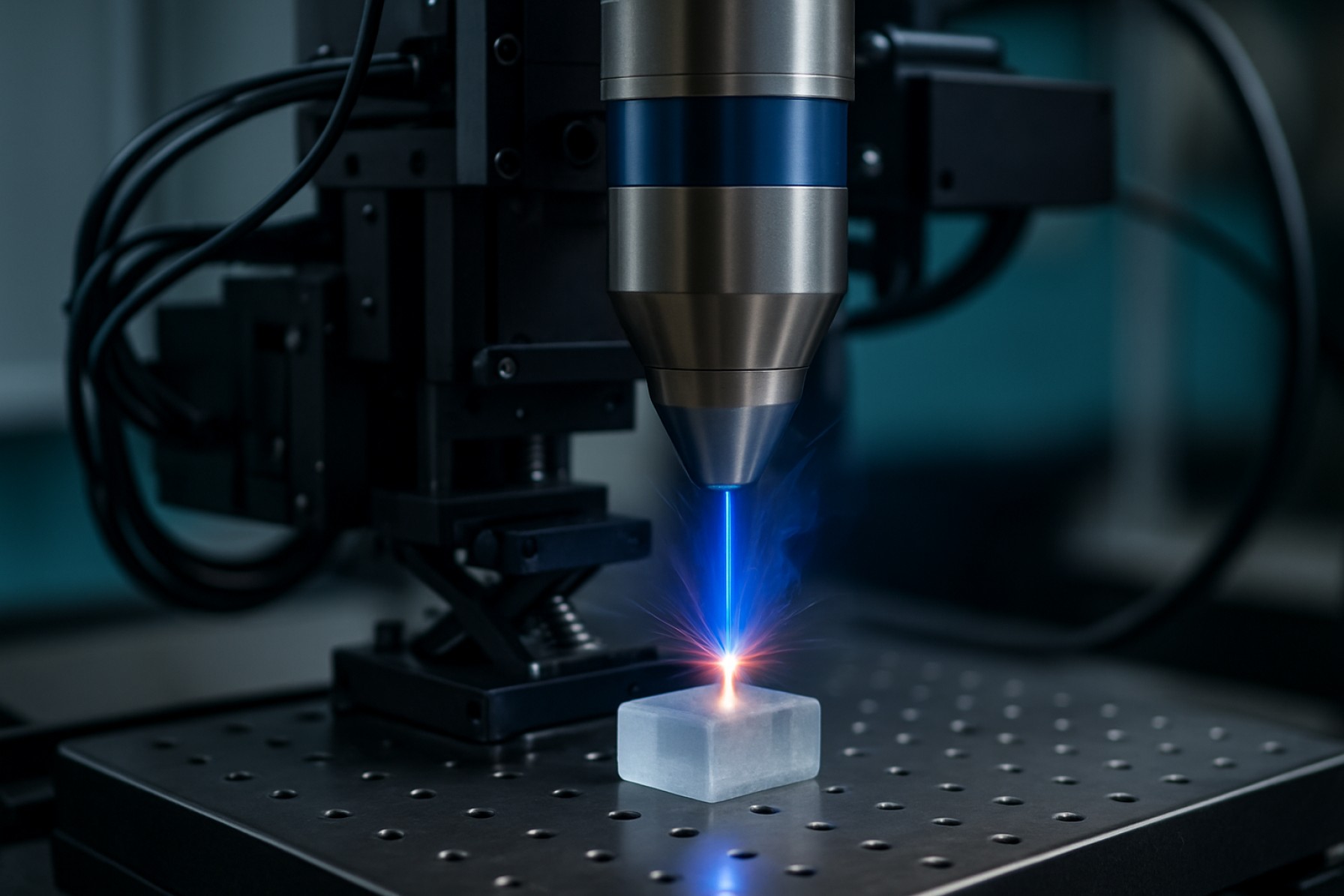

Les systèmes de microfabrication au laser femtoseconde représentent une technologie transformative dans le traitement précis des matériaux, exploitant des impulsions laser ultracourtes—généralement de l’ordre de 10-15 secondes—pour obtenir des modifications très localisées et minimales dans une large gamme de matériaux. L’avantage unique des lasers femtoseconde réside dans leur capacité à délivrer des puissances de crête extrêmement élevées avec une diffusion thermique minimale, ce qui permet des procédés d’ablation « froide » qui empêchent les dommages collatéraux au matériau environnant. Cette précision est particulièrement précieuse dans les applications nécessitant une résolution sub-micrométrique, telles que l’électronique, la photonique, la fabrication de dispositifs biomédicaux et la microfluidique.

Les composants essentiels d’un système de microfabrication au laser femtoseconde comprennent une source de laser femtoseconde, des optiques de transmission du faisceau, des étages de mouvement de haute précision et un logiciel de contrôle avancé. Ces systèmes sont capables de traiter des métaux, des semi-conducteurs, des polymères et des matériaux transparents avec une précision et une répétabilité exceptionnelles. Les mécanismes d’absorption non linéaire induits par les impulsions femtoseconde permettent l’écriture directe à l’intérieur de substrats transparents, ouvrant des voies pour la microstructuration tridimensionnelle et la fabrication de caractéristiques internes complexes qui sont inaccessibles avec les techniques de fabrication conventionnelles.

Les avancées récentes en matière d’intégration de systèmes, d’automatisation et de surveillance en temps réel des processus ont encore amélioré la polyvalence et le rendement des plateformes de microfabrication au laser femtoseconde. En conséquence, ces systèmes sont de plus en plus adoptés tant dans les milieux de recherche que dans l’industrie pour le prototypage et la fabrication à grande échelle. La recherche continue d’élargir les capacités de la microfabrication femtoseconde, y compris le développement de nouvelles techniques de mise en forme des faisceaux et d’optique adaptative pour un contrôle encore plus grand sur la taille et la géométrie des caractéristiques Nature Photonics, SPIE Advanced Photonics.

Principes Fondamentaux et Aperçu Technologique

Les systèmes de microfabrication au laser femtoseconde exploitent des impulsions laser ultracourtes—généralement dans la plage de 10-15 secondes—pour obtenir un traitement des matériaux hautement précis à des dimensions microscopiques et nanoscopiques. Le principe fondamental sous-jacent à ces systèmes est l’absorption non linéaire de l’énergie laser, qui permet l’ablation ou la modification localisée des matériaux avec des effets thermiques minimaux. Cela est possible car la durée de l’impulsion est plus courte que le temps nécessaire pour une diffusion de chaleur significative, ce qui aboutit à ce qui est souvent appelé ablation « froide ». En conséquence, les lasers femtoseconde peuvent traiter une grande variété de matériaux, y compris des métaux, des semi-conducteurs, des polymères et des dielectriques transparents, avec une précision exceptionnelle et un minimum de dommages collatéraux.

La technologie comprend généralement une source de laser femtoseconde, des optiques de transmission et de mise en forme du faisceau, des étages de mouvement de haute précision et un logiciel de contrôle avancé. La source laser est souvent basée sur des architectures à titane:saphir (Ti:saphir) ou des lasers à fibre, fournissant des longueurs d’onde réglables et de hautes puissances de crête. Les optiques de mise en forme et de focalisation du faisceau sont cruciales pour diriger l’énergie laser vers l’emplacement souhaité avec une précision sub-micrométrique. Les étages de mouvement, souvent entraînés par des mécanismes piézoélectriques ou à coussin d’air, permettent la structuration et le patronage tridimensionnels des matériaux. Les plateformes logicielles intégrées facilitent la conception et l’exécution de tâches de microfabrication complexes, soutenant des applications en microélectronique, photonique, fabrication de dispositifs biomédicaux, et plus encore.

Les avancées récentes se sont concentrées sur l’augmentation du rendement, l’amélioration de la qualité du faisceau et la possibilité de surveillance en temps réel des processus. Ces innovations élargissent les capacités et l’adoption des systèmes de microfabrication au laser femtoseconde tant dans des environnements de recherche que dans des applications industrielles, comme le mettent en avant des organisations telles que le National Institute of Standards and Technology et le Laser Processing Committee of China.

Avantages Clés par Rapport aux Méthodes Traditionnelles de Microfabrication

Les systèmes de microfabrication au laser femtoseconde offrent plusieurs avantages significatifs par rapport aux méthodes traditionnelles de microfabrication telles que le fraisage mécanique, l’usinage par décharge électrique (EDM) et le traitement au laser nanoseconde. La durée d’impulsion ultracourte—de l’ordre de 10-15 secondes—permet une ablation « froide », où le matériau est retiré avec une diffusion thermique minimale dans la zone environnante. Cela entraîne des dommages thermiques négligeables, une réduction des microfissures et l’absence de zones affectées par la chaleur, qui sont des inconvénients communs dans les techniques conventionnelles Nature Publishing Group.

Un autre avantage clé est la précision et la résolution exceptionnelles atteignables avec les lasers femtoseconde. Les processus d’absorption non linéaires permettent des tailles de caractéristiques sub-micrométriques et la capacité de traiter des matériaux transparents, tels que le verre et certains polymères, qui sont difficiles à usiner avec des méthodes traditionnelles. De plus, les lasers femtoseconde peuvent traiter une vaste gamme de matériaux—y compris des métaux, des céramiques, des semi-conducteurs et des tissus biologiques—sans nécessité de changements d’outils ou de reconfiguration extensive.

La nature sans contact de la microfabrication au laser femtoseconde élimine l’usure des outils et le stress mécanique sur la pièce à usiner, améliorant ainsi à la fois la longévité du système et la qualité du produit fini. De plus, le processus est hautement flexible et peut être facilement automatisé ou intégré aux systèmes de conception assistée par ordinateur (CAO) pour le prototypage rapide et les géométries complexes Fraunhofer-Gesellschaft. Collectivement, ces avantages font de la microfabrication au laser femtoseconde un choix supérieur pour les applications exigeant une haute précision, des dommages collatéraux minimaux et de la polyvalence.

Composants et Configuration du Système

Les systèmes de microfabrication au laser femtoseconde se composent de plusieurs composants critiques, chacun contribuant à la précision, la flexibilité et les performances globales du système. Au cœur se trouve la source de laser femtoseconde, généralement un laser à Ti:saphir ou à fibre à verrouillage de mode, capable de fournir des impulsions ultracourtes (10-15 secondes) avec de hautes puissances de crête. La longueur d’onde du laser, la durée d’impulsion et le taux de répétition sont des paramètres clés pouvant être ajustés pour répondre aux exigences spécifiques de traitement des matériaux.

Les optiques de transmission et de mise en forme du faisceau forment le prochain sous-système essentiel. Il s’agit de miroirs, d’élargisseurs de faisceau, de modulateurs de lumière spatiale et d’optique adaptative, qui contrôlent collectivement la taille, la forme et la focalisation du faisceau. Des objectifs à grosse ouverture numérique ou des lentilles de focalisation sont utilisés pour atteindre les points focaux serrés nécessaires pour une résolution sub-micrométrique. Les étages de mouvement de précision—souvent basés sur des technologies piézoélectriques ou à coussin d’air—permettent un positionnement précis des échantillons en trois dimensions, facilitant le patronage complexe et la structuration 3D.

Une unité de contrôle et de synchronisation robuste intègre tout le matériel, permettant un ajustement en temps réel des paramètres laser, du chemin du faisceau et du mouvement de l’échantillon. Les systèmes avancés peuvent intégrer la vision artificielle ou la surveillance in situ pour le retour d’information et l’optimisation du processus. Des contrôles environnementaux, tels que l’isolation anti-vibratoire et la stabilisation de la température, sont également cruciaux pour maintenir la stabilité et la répétabilité du système.

La configuration de ces composants peut être adaptée pour des applications spécifiques, telles que l’écriture directe, le micro-forage ou la fabrication de guides d’ondes, ce qui rend les systèmes de microfabrication au laser femtoseconde des outils hautement polyvalents en recherche et à l’industrie. Pour des détails techniques supplémentaires, consultez les ressources de Thorlabs et TRUMPF.

Compatibilité des Matériaux et Capabilités de Traitement

Les systèmes de microfabrication au laser femtoseconde sont renommés pour leur compatibilité exceptionnelle avec les matériaux et leurs capacités de traitement polyvalentes, les rendant indispensables dans la fabrication avancée et la recherche. La durée d’impulsion ultracourte—généralement de l’ordre de 10-15 secondes—permet une livraison précise de l’énergie avec une diffusion thermique minimale, permettant une ablation « froide » d’une large gamme de matériaux. Cela inclut les métaux, les semi-conducteurs, les dielectriques, les polymères, les céramiques et même les tissus biologiques. Les processus d’absorption non linéaire induits par les impulsions femtoseconde facilitent la structuration directe de matériaux transparents, tels que le verre et le saphir, qui sont autrement difficiles à traiter avec des lasers à impulsions plus longues ou à onde continue TRUMPF.

Les hautes intensités de crête atteintes lors de l’irradiation au laser femtoseconde permettent l’absorption multi-photon, qui est essentielle pour la micro- et nano-structuration tridimensionnelle à l’intérieur de matériaux en vrac. Cette capacité est particulièrement précieuse pour la fabrication de canaux microfluidiques, de guides d’ondes et de dispositifs photoniques à l’intérieur de substrats transparents Light Conversion. De plus, l’absence de zones affectées par la chaleur réduit le risque de microfissures, de couches refondues ou de transitions de phase indésirables, garantissant une qualité de bord supérieure et une intégrité structurelle.

Les systèmes de microfabrication au laser femtoseconde soutiennent également un large éventail de techniques de traitement, y compris la découpe, le perçage, le texturage de surface et la modification interne. Leur adaptabilité s’étend à la fois au prototypage et aux applications industrielles à haut débit, avec des paramètres de processus—tels que l’énergie d’impulsion, le taux de répétition et la vitesse de scan—rapidement optimisés pour des exigences spécifiques de matériaux et de caractéristiques Amplitude. Cette polyvalence sous-tend leur adoption croissante dans des secteurs tels que la microélectronique, la fabrication de dispositifs médicaux et la photonique.

Applications dans Divers Secteurs

Les systèmes de microfabrication au laser femtoseconde ont révolutionné la fabrication de précision dans une grande variété de secteurs grâce à leur capacité à traiter des matériaux avec des dommages thermiques minimaux et une précision exceptionnelle. Dans le secteur électronique, ces systèmes sont largement utilisés pour le perçage de microvias dans les circuits imprimés, le patronage de films minces et la fabrication de systèmes microélectromécaniques (MEMS), permettant la miniaturisation et l’amélioration des performances des dispositifs électroniques (LPKF Laser & Electronics AG). L’industrie des dispositifs médicaux exploite les lasers femtoseconde pour la fabrication d’endoprothèses complexes, de dispositifs microfluidiques et d’outils chirurgicaux, où la haute précision et la biocompatibilité sont cruciales (AMADA WELD TECH).

Dans les secteurs automobile et aéronautique, la microfabrication au laser femtoseconde est utilisée pour le texturage de surface, le perçage d’injecteurs de carburant et la production de composants légers et résistants. Ces applications contribuent à améliorer l’efficacité énergétique et les performances (TRUMPF Group). Les industries photoniques et optiques bénéficient de la capacité de la technologie à créer des guides d’ondes, des éléments optiques diffractifs et des micro-lentilles avec une précision sub-micrométrique, soutenant les avancées en télécommunications et en imagerie (LightMachinery).

De plus, la microfabrication au laser femtoseconde est de plus en plus utilisée dans la recherche et le développement pour le prototypage et la fabrication de nouveaux matériaux et dispositifs. Sa polyvalence dans le traitement d’une large gamme de matériaux—y compris des métaux, des polymères, des céramiques et du verre—en fait une technologie de base pour l’innovation dans divers domaines scientifiques et industriels (Ultrafast Innovation).

Innovations Récentes et Tendances Émergentes

Ces dernières années, on a assisté à des avancées significatives dans les systèmes de microfabrication au laser femtoseconde, motivées par la demande d’une plus grande précision, d’un meilleur rendement et d’une plus grande polyvalence dans la microfabrication. Une innovation notable est l’intégration d’optique adaptative et de mécanismes de retour d’information en temps réel, permettant un contrôle dynamique de la mise au point du laser et de la livraison d’énergie. Cela permet de compenser les aberrations et les hétérogénéités des matériaux, améliorant ainsi la qualité et la cohérence des caractéristiques sur des substrats complexes. De plus, le développement de lasers femtoseconde à haut taux de répétition—dépassant plusieurs mégahertz—augmente considérablement les vitesses de traitement tout en maintenant une résolution sub-micrométrique, rendant ces systèmes plus viables pour les applications à l’échelle industrielle TRUMPF.

Une autre tendance émergente est l’utilisation d’un fonctionnement en mode burst, où une série d’impulsions femtoseconde est délivrée en succession rapide. Cette technique améliore l’efficacité d’ablation et réduit les effets thermiques, permettant des découpes plus nettes et des surfaces plus lisses, en particulier dans des matériaux transparents tels que le verre et le saphir Light Conversion. En outre, les systèmes hybrides qui combinent les lasers femtoseconde avec d’autres modalités de traitement—telles que des étages de balayage ultrarapides, la polymérisation par multi-photons, ou même l’optimisation des processus pilotée par IA—élargissent la gamme des structures et des matériaux réalisables.

Enfin, la miniaturisation et la modularisation des plates-formes de microfabrication au laser femtoseconde rendent ces technologies plus accessibles pour les laboratoires de recherche et les petits fabricants. Ces systèmes compacts, souvent équipés d’interfaces conviviales et d’alignement automatisé, baissent la barre d’entrée pour la microfabrication avancée Amplitude Laser.

Défis et Limitations

Malgré les avantages significatifs des systèmes de microfabrication au laser femtoseconde—tels que la haute précision, les dommages thermiques minimaux et la polyvalence—plusieurs défis et limitations persistent dans leur adoption et application généralisées. L’un des principaux défis est le coût élevé et la complexité des sources laser femtoseconde et des composants optiques associés, ce qui peut limiter l’accès pour les petits laboratoires de recherche et les utilisateurs industriels. La maintenance et l’alignement de ces systèmes nécessitent une expertise spécialisée, ce qui augmente encore les coûts opérationnels et les temps d’arrêt SPIE Advanced Photonics.

Une autre limitation significative est le rendement relativement faible des processus de microfabrication femtoseconde. La nature sérielle des techniques d’écriture directe, combinée au petit volume focal, entraîne souvent des taux de retrait de matériau lents, rendant difficile la fabrication à grande échelle ou à haut volume Optica Publishing Group. De plus, l’interaction des impulsions ultracourtes avec différents matériaux peut entraîner des effets imprévisibles tels que des microfissures, la redéposition de matériau ablaté ou des changements dans les propriétés des matériaux, ce qui peut compromettre la qualité et la reproductibilité des structures finales.

En outre, le développement d’une surveillance et d’un contrôle des processus robustes reste un défi permanent. Les mécanismes de retour d’information en temps réel font souvent défaut, ce qui rend difficile d’assurer des résultats cohérents, en particulier lors du traitement de matériaux hétérogènes ou sensibles. Pour relever ces défis, des avancées dans la technologie laser, l’automatisation des processus et le diagnostic in situ sont nécessaires pour réaliser pleinement le potentiel des systèmes de microfabrication au laser femtoseconde tant dans les milieux de recherche que dans l’industrie Nature Reviews Materials.

Perspectives Futures et Avenir du Marché

Les perspectives d’avenir pour les systèmes de microfabrication au laser femtoseconde sont très prometteuses, soutenues par les avancées continues dans la technologie laser, l’ingénierie de précision et l’expansion des domaines d’application. À mesure que les industries exigent de plus en plus des composants miniaturisés et de haute précision, les lasers femtoseconde sont appelés à jouer un rôle central dans des secteurs tels que la microélectronique, la fabrication de dispositifs médicaux, la photonique et l’aéronautique. La capacité unique des lasers femtoseconde à traiter une large gamme de matériaux avec des dommages thermiques minimaux et une précision sub-micrométrique les positionne comme des outils privilégiés pour relever les défis de fabrication de prochaine génération.

Les analystes de marché prévoient une forte croissance pour le secteur de la microfabrication au laser femtoseconde, le marché mondial devant se développer considérablement au cours de la prochaine décennie. Cette croissance est alimentée par l’adoption croissante de techniques de fabrication avancées, la prolifération de dispositifs médicaux portables et implantables, et la complexité croissante des composants semi-conducteurs. De plus, la recherche continue sur les lasers à taux de répétition plus élevés, les systèmes de transmission de faisceau améliorés et l’intégration avec l’automatisation et l’intelligence artificielle devrait encore améliorer les capacités et le rendement des systèmes.

Les principaux acteurs du marché, tels que TRUMPF Group, Amplitude Laser, et Light Conversion, investissent massivement dans la recherche et le développement pour développer des systèmes plus compacts, écoénergétiques et conviviaux. À mesure que les normes réglementaires en matière de précision et de sécurité deviennent plus strictes, la microfabrication au laser femtoseconde est probablement à la veille d’une adoption plus large à la fois dans les industries établies et émergentes. Dans l’ensemble, les perspectives pour cette technologie se caractérisent par une innovation rapide, une expansion des applications et une empreinte de marché en croissance continue.

Conclusion et Recommandations Stratégiques

Les systèmes de microfabrication au laser femtoseconde se sont établis comme des outils transformateurs dans la fabrication de précision, permettant la fabrication de structures complexes à l’échelle micro et nano avec des dommages thermiques minimaux et une précision exceptionnelle. Leur capacité unique à traiter une large gamme de matériaux—y compris des métaux, des polymères, des céramiques et des tissus biologiques—a favorisé des avancées dans des secteurs tels que la microélectronique, la photonique, la fabrication de dispositifs médicaux et la microfluidique. À mesure que la technologie mûrit, plusieurs recommandations stratégiques émergent pour les parties prenantes cherchant à maximiser les avantages et à relever les défis associés à la microfabrication au laser femtoseconde.

- Investissement dans l’Automatisation et l’Intégration : Pour améliorer le rendement et la cohérence, les fabricants devraient donner la priorité à l’intégration des systèmes de laser femtoseconde avec des technologies avancées d’automatisation, de surveillance en temps réel et de contrôle adaptatif. Cela facilitera une incorporation sans faille dans les lignes de production existantes et réduira les coûts opérationnels.

- Concentration sur le Développement Spécifique aux Applications : Une recherche collaborative entre les développeurs de systèmes et les utilisateurs finaux est essentielle pour adapter les solutions de microfabrication aux applications émergentes, telles que l’électronique flexible et les implants biomédicaux. La personnalisation stimulera l’adoption dans des marchés à forte valeur ajoutée.

- Poursuite de la Recherche et de la Formation : L’investissement continu dans la recherche fondamentale et la formation de la main-d’œuvre est critique pour surmonter les défis techniques, tels que la gestion des débris et l’évolutivité des processus, et pour favoriser l’innovation dans la science de l’interaction laser-matériau.

- Standardisation et Alignement Réglementaire : S’engager avec les organisations internationales de normalisation et les organismes de réglementation garantira que les systèmes de microfabrication au laser femtoseconde répondent à des exigences de sécurité, de qualité et d’interopérabilité, facilitant l’accès au marché mondial (International Organization for Standardization).

En abordant stratégiquement ces domaines, les parties prenantes de l’industrie peuvent libérer tout le potentiel des systèmes de microfabrication au laser femtoseconde, favorisant l’innovation et maintenant un avantage concurrentiel dans la fabrication avancée.

Sources & Références

- Nature Photonics

- SPIE Advanced Photonics

- National Institute of Standards and Technology

- Laser Processing Committee of China

- Fraunhofer-Gesellschaft

- Thorlabs

- TRUMPF

- LPKF Laser & Electronics AG

- Amplitude Laser

- Light Conversion

- International Organization for Standardization